2 Fabricantes de Tornos de Torreta en 2026

Esta sección ofrece una visión general de los tornos de torreta, así como de sus aplicaciones y principios. Consulte también la lista de 2 fabricantes de tornos de torreta y su ranking empresarial.

Categorías relacionadas

¿Qué es un Torno de Torreta?

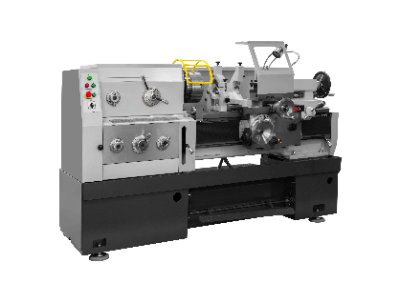

Un torno de torreta es un tipo de torno con una torreta giratoria con varias herramientas.

Un torno de torreta es un tipo de torno con una torreta giratoria con varias herramientas.

Una torreta es un dispositivo que puede alojar y hacer girar varias herramientas. La torreta está equipada con varias herramientas y puede cambiar entre herramientas de corte según sea necesario. Los tornos de torreta también son adecuados para la producción de lotes pequeños, ya que las operaciones complejas pueden realizarse con gran precisión utilizando varias herramientas en un único banco de trabajo.

Los tornos de torreta se caracterizan por la posibilidad de omitir el cambio de herramienta, lo que reduce el tiempo de trabajo y aumenta la eficacia de las operaciones. Recientemente, se han automatizado cada vez más, lo que mejora la precisión y la eficacia del mecanizado, al tiempo que reduce la carga de trabajo del operario.

Usos de los Tornos de Torreta

Los principales usos de los tornos de torreta son:

1. Mecanizado de Piezas Metálicas

Los tornos de torreta pueden cortar muchos tipos de materiales metálicos, como acero, aluminio, latón, cobre y acero aleado, y pueden cortar, tornear, taladrar, roscar y ranurar piezas. En la industria del automóvil, piezas como ejes, pistones, cigüeñales y engranajes se fabrican en tornos de torreta.

2. Mecanizado de Alta Precisión y Consistencia

Los tornos de torreta son capaces de cambiar automáticamente un gran número de herramientas y mecanizar de forma continua con gran precisión. Se utilizan especialmente en la industria energética para la fabricación de álabes de turbina, bobinas, válvulas, tuberías de agua de refrigeración, etc.

3. Mecanizado de Piezas con Geometrías Complejas

Los tornos de torreta pueden cortar piezas con geometrías muy complejas. Se utilizan para fabricar piezas para la industria aeronáutica, como álabes de turbina, pernos, tuercas e inyectores de combustible para motores a reacción.

4. Producción de Prototipos

Los tornos de torreta son adecuados para la producción de pequeños lotes de productos y prototipos. Se utilizan para producir pernos y tuercas para piezas de construcción, manillas de puertas, columnas, marcos metálicos de puertas y ventanas, etc.

Principios de los Tornos de Torreta

Los tornos de torreta son máquinas de mecanizado que fijan varias herramientas de corte al material que se va a mecanizar y cortan el material controlando la posición, la dirección de desplazamiento y la velocidad de las herramientas. Hoy en día, los tornos CNC equipados con dispositivos informatizados de control numérico (CN) son la corriente dominante y automatizan algunos o todos los procesos siguientes.

CN significa Control Numérico. CNC significa Control Numérico por Ordenador. El CNC es una versión avanzada de la tecnología NC que permite un mecanizado más avanzado y preciso. El CNC es una versión avanzada de la tecnología NC que permite un mecanizado más avanzado y preciso.

Usos de un Torno de Torreta

Los tornos de torreta se utilizan en los siguientes pasos:

1. Montar el Material a Mecanizar

Fijar el material a mecanizar al banco de trabajo del torno de torreta.

2. Seleccionar las Herramientas de Corte

Un torno de torreta puede estar equipado con varias herramientas de corte. Como los distintos tipos de herramientas cortan materiales y formas diferentes, seleccione la herramienta adecuada antes de la operación.

3. Ajustar la Posición de la Herramienta de Corte

Ajuste la posición de la herramienta acercándola o alejándola del material a mecanizar, o moviéndola hacia arriba, abajo, izquierda o derecha.

4. Iniciar la Operación de Corte

El corte se inicia poniendo la herramienta en contacto con el material que se va a mecanizar mientras se ajusta la dirección y la velocidad de la herramienta.

5. Cambio de Herramientas Después del Corte

Cambie la herramienta por la necesaria para la siguiente operación de corte.

Construcción de Tornos de Torreta

La configuración básica de un torno de torreta es la siguiente:

1. Soporte del Husillo

El soporte del husillo es la pieza que soporta el husillo, a la que se fijan el motor y la caja de engranajes para hacer girar el husillo. El husillo es el eje central de rotación del torno y hace girar la pieza. El husillo tiene un vástago (soporte de la herramienta) al que se fijan herramientas como porta-herramientas y mandriles (dispositivos para sujetar la pieza de trabajo).

2. Torreta (Porta-herramientas Giratorio)

Las torretas pueden alojar varias herramientas y girar perpendicularmente al eje del torno. Se caracteriza por su capacidad para utilizar varias herramientas sin necesidad de cambiar las herramientas de corte, lo que aumenta la productividad. Dado que una sola mesa de trabajo puede utilizarse para procesar con diversas herramientas, es adecuada para la producción de lotes pequeños y de alta mezcla.

3. Mesa Alternativa

La mesa alternativa puede desplazarse lateralmente por el torno y transportar las herramientas utilizadas para cortar la pieza. También se puede desplazar verticalmente, lo que permite ajustar la profundidad de la pieza que se va a mecanizar.

4. Dispositivo de Alimentación

El dispositivo de alimentación se utiliza para mover la pieza con precisión a lo largo de la mesa alternativa. Los dispositivos de alimentación incluyen dispositivos de alimentación mecánicos y dispositivos de alimentación controlados por ordenador (tornos CNC).

5. Bancada

La bancada es uno de los componentes básicos de un torno, soporta el husillo y la mesa alternativa. Está fabricada en hierro fundido o acero de gran rigidez, lo que confiere una gran estabilidad a todo el torno y permite un mecanizado de alta precisión. La bancada está equipada con raíles sobre los que se desplazan el husillo y la mesa alternativa.

Más Información sobre los Tornos de Torreta

1. Tipos de Herramientas de Corte

Las herramientas utilizadas en los tornos de torreta incluyen herramientas de corte exterior, herramientas de corte interior, herramientas de roscado, herramientas de ranurado y herramientas de biselado. Una combinación de estas herramientas puede utilizarse para cortar una amplia variedad de formas.

2. Tipos de Mecanizado

Los tornos de torreta pueden realizar no sólo operaciones de corte, sino también de taladrado y ranurado. Si se acopla un porta-brocas a la pieza del torno, pueden utilizarse herramientas como brocas y escariadores para realizar perforaciones de precisión.

Un escariador es un tipo de herramienta que se utiliza para taladrar con gran precisión piezas de metal o plástico. Un escariador es un componente cilíndrico en forma de varilla con una punta cónica. La punta del escariador consta de una serie de cuchillas que aumentan gradualmente y que se giran e insertan en la pieza de trabajo para ampliar con precisión el diámetro interior de la pieza.

Lista de 2 fabricantes de Tornos de Torreta

*Incluye algunos distribuidores, proveedores, etc.

Ordenar por características

- Por defecto

- Tamaño de la empresa: de mayor a menor

- Año de fundación: de más antiguo a más reciente

- Año de fundación: de más reciente a más antiguo

-

-

-

Aeromaquinados

Torno CNC FL300

-

-

-

-

-

Pilses.S.L

TORNO

-

-

Ranking de fabricantes de Tornos de Torreta

*Incluye algunos distribuidores, proveedores, etc.Ranking en España

Método de cálculo| N° | Empresa | Popularidad |

|---|---|---|

| 1 | Pilses.S.L | 62.5% |

| 2 | Aeromaquinados | 37.5% |

Ranking global

Método de cálculo| N° | Empresa | Popularidad |

|---|---|---|

| 1 | Pilses.S.L | 62.5% |

| 2 | Aeromaquinados | 37.5% |

Método de cálculo

El ranking se calcula en función a la "popularidad" de la empresa dentro de la página de tornos de torreta. La "popularidad" se calcula en función al número total de clics de todas las empresas dividido por el número de clics de cada empresa durante el período mencionado.Empresas más grandes (por número de empleados)

Empresas más recientes

Empresas más antiguas