6 Fabricantes de Fundiciones Inyectadas en 2026

Esta sección ofrece una visión general de los fundiciones inyectadas, así como de sus aplicaciones y principios. Consulte también la lista de 6 fabricantes de fundiciones inyectadas y su ranking empresarial.

Categorías relacionadas

¿Qué es la Fundición a Presión?

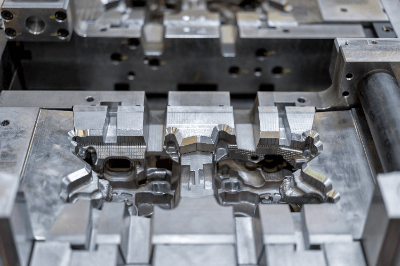

La fundición a presión (en inglés: die casting) es un tipo de método de fundición en el que se vierte material fundido y calentado en un molde.

La fundición a presión (en inglés: die casting) es un tipo de método de fundición en el que se vierte material fundido y calentado en un molde.

Los materiales fundidos utilizados son metales como el aluminio, el zinc y el magnesio. El proceso de fabricación está automatizado y es adecuado para la producción en masa. Otra ventaja es el bajo coste, ya que una vez fabricada una matriz, puede utilizarse continuamente.

El término fundición a presión se utiliza no sólo para referirse al método de fabricación, sino también al producto en sí fabricado por este método. En comparación con otros métodos de fundición, el método tiene una historia más corta desde su creación y se siguen desarrollando nuevos métodos.

Usos de las Piezas Moldeadas a Presión

1. Piezas de Automóvil

Se utilizan en una amplia variedad de piezas de automoción, incluidas partes de la carrocería, cubiertas alrededor de bombas de agua, motores, transmisiones, compresores de aire acondicionado y otras piezas con formas complejas.

Recientemente, en consonancia con la necesidad de electrificación y reducción de peso, también se utilizan en piezas alrededor de la dirección asistida y cubiertas para unidades de control. Las piezas de fundición a presión de aluminio se utilizan a menudo para piezas de automoción, ya que suelen ser complejas y requieren una buena disipación del calor; aunque existen alternativas que utilizan ABS y otras resinas, las piezas de fundición a presión de aluminio siguen siendo parte integrante de las piezas de automoción.

2. Electrodomésticos

Los productos de fundición a presión también se utilizan en electrodomésticos tan conocidos como televisores, aparatos de aire acondicionado, lavadoras y cocinas eléctricas.

Al igual que las piezas de automóvil, muchos electrodomésticos son productos de precisión y requieren una producción en serie. Por este motivo, se utilizan piezas fundidas a presión, ya que pueden utilizarse para formas complejas y los costes de producción pueden mantenerse bajos.

3. Otros Productos

Los productos de fundición a presión también contribuyen a la miniaturización y la reducción de peso. Por ello, se utilizan a menudo en productos que requieren ligereza, como equipos de golf, cámaras, aparejos de pesca, equipos OA y teléfonos móviles.

Principios de la Fundición a Presión

Existen varios tipos de fundición a presión. El proceso general consta de los siguientes pasos:

- La matriz fija y la móvil del molde de fundición a presión se presionan entre sí con gran fuerza.

- Se inyecta metal fundido (conocido como agua caliente) en el espacio entre ambos a una presión elevada de varias decenas de megapascales.

- Una vez que el agua caliente se ha endurecido, se desplaza el molde móvil y se extrae la pieza.

Algunos métodos especiales son

1. Método de Fundición a Presión en Vacío

Después de presionar los moldes, se elimina el aire y se crea el vacío. Una vez creado el vacío, se inyecta agua caliente y se retira el producto. La eliminación del aire provoca la supresión de óxidos y permite fabricar productos de alta calidad.

2. Método de Fundición a Presión no Porosa

Tras prensar los moldes, éstos se llenan de oxígeno. Tras el llenado, se inyecta agua caliente y se extrae el producto. Este método se caracteriza por una reacción de oxidación que reduce la presión y evita la formación de nidos. Este método es adecuado para productos que requieren resistencia.

3. Método de Fundición a Presión Local

Una vez alineados los moldes, se inyecta agua caliente. Cuando el agua caliente está medio solidificada, se vuelve a presurizar parcialmente el molde. La represurización permite que el agua caliente rellene las zonas que se han contraído durante la solidificación, lo que permite fabricar productos con menos grietas.

Más Información sobre la Fundición a Presión

1. Diferencia entre Fundición a Presión y Colada

La fundición es un método para dar forma al metal líquido fundido en un horno caliente y vertido en un molde de arena, metal o cera. Básicamente, no se aplica ninguna fuerza externa, sino que se utiliza el propio peso del metal líquido y su posterior flujo. La fundición a presión, por su parte, es una evolución de la fundición, en la que el metal líquido se inyecta a presión en un molde para darle forma.

En la fundición, el metal líquido caliente no es tan fluido como para tardar en extenderse por todos los rincones del molde por su propio peso. Además, se contrae al solidificarse, por lo que los cambios dimensionales y las arrugas causadas por el flujo pueden provocar fácilmente defectos.

En cambio, la fundición a presión aplica presión al metal líquido y lo inyecta en el molde, de modo que el metal se extiende rápidamente por todos los rincones del molde. Gracias al proceso de conformado a presión, la precisión dimensional es alta y la rugosidad de la superficie es excelente. Esto permite una alta productividad en la producción en serie. Otra gran diferencia con la fundición es que, debido a la alta calidad, se pueden reducir los procesos de acabado e inspección.

2. Desventajas de la Fundición a Presión

Las Formas Socavadas son Desventajosas

Dado que la fundición a presión implica la extrusión del producto fuera del molde después del conformado, es difícil extruir orificios horizontales y piezas con reborde perpendiculares a la dirección de extracción. Estas piezas se denominan formas socavadas. Para fabricar productos con socavaduras, se utiliza un núcleo que se puede extraer después de la fundición. Esto complica el molde y aumenta los costes de producción.

Menor Resistencia que los Productos de Fundición

En la fundición a presión, el metal líquido caliente se introduce en el producto a gran velocidad y presión, lo que provoca que el aire que no puede escapar y los gases de evaporación del agente de desmoldeo, que mejora la separación entre el molde y el producto, se arrastren en el producto. Esto provoca inevitablemente la inclusión de defectos internos y la reducción de la resistencia.

Cuando se aplica plasticidad mediante fuerzas externas, como en la forja en caliente o en frío, estos defectos pueden ser aplastados y la resistencia es superior a la de la fundición a presión. Sin embargo, recientemente se han desarrollado métodos de fundición a presión que resuelven este problema.

Costes Iniciales Elevados

El inconveniente de la fundición a presión es que el coste inicial es elevado debido a la compleja forma de la matriz y a la necesidad de utilizar materiales caros con una excelente resistencia al calor y a la corrosión del aluminio. Además, está sometida a cargas de alta temperatura y alta presión cientos o miles de veces al día, por lo que no tiene una larga vida útil y sus costes de funcionamiento son elevados.

Lista de 6 fabricantes de Fundiciones Inyectadas

*Incluye algunos distribuidores, proveedores, etc.

Ordenar por características

- Por defecto

- Tamaño de la empresa: de mayor a menor

- Año de fundación: de más antiguo a más reciente

- Año de fundación: de más reciente a más antiguo

-

-

-

Unionfab

Casting

Presentación de la empresa

Unionfab, la filial internacional de Uniontech y líder en el mercado de Asia de impresión 3D con una cuota del 60%, es el mayor fabricante de soluciones de impresión 3D en China, especializado en prototipado rápido y producción bajo demanda. Con más de 20 años de experiencia, más de 1,000 impresoras 3D industriales y cinco fábricas de última generación, Unionfab está certificada con los estándares ISO 9001, ISO 13485 y AS 9001D, garantizando servicios de impresión 3D de alta calidad y a precios competitivos. Ofrecemos una amplia gama de más de 80 materiales y tecnologías avanzadas, como SLA, SLM, SLS, MJF, FDM, DLP y PolyJet, con precios hasta un 70% más bajos que los de nuestros competidores. Además, contamos con servicios de mecanizado CNC, moldeo por vacío, inyección de moldes y acabados, ofreciendo una solución integral y personalizada para todas tus necesidades de fabricación.

-

-

-

-

-

Shenzhen Rapid Direct Co., Ltd.

fundición al vacío

-

-

-

-

-

Soluciones Globales y Gestión de Compras S.L.

Fundición

-

-

-

-

-

FISA Recubrimientos S.A.

Máquina de fundición a presión al vacío

-

-

-

-

-

Xometry Europe GmbH

Servicios de fundición a presión

-

-

-

Ranking de fabricantes de Fundiciones Inyectadas

*Incluye algunos distribuidores, proveedores, etc.Ranking en España

Método de cálculo| N° | Empresa | Popularidad |

|---|---|---|

| 1 | CRISON | 100% |

Ranking global

Método de cálculo| N° | Empresa | Popularidad |

|---|---|---|

| 1 | CRISON | 100% |

Método de cálculo

El ranking se calcula en función a la "popularidad" de la empresa dentro de la página de fundiciones inyectadas. La "popularidad" se calcula en función al número total de clics de todas las empresas dividido por el número de clics de cada empresa durante el período mencionado.Empresas más grandes (por número de empleados)

- Unionfab: 51

Empresas más recientes

- Unionfab: 2014

Empresas más antiguas

- Unionfab: 2014